Алексей Волочков , ведущий аналитик ООО «Концепт Лоджик», Кирилл Тол мачёв, к.т.н., генеральный директор ООО4«Концепт Лоджик». Источник информации: журнал “Логистика”

Пандемия коронавируса Covid-19 привела к необходимости изменения логистики не только на уровне цепочек поставок, но и складских технологий. Прежде всего на складах проявился недостаток рабочей силы. Одни компании столкнулись с проблемами из-за болезни большого количества сотрудников или карантинных ограничений для персонала, что сказалось на снижении объема обработки и производства. Другие компании, связанные со сферой услуг e-grocery и e-commerce, с сожалением осознали невозможность быстрого удовлетворения повышенного спроса без расширения складских площадей и набора новых работников. В большинстве случаев увеличение складской площади становится возможно только при смене локации, что приводит к целому ряду новых проблем, а дополнительный персонал стал в большом дефиците и, как следствие, значительно подорожал.

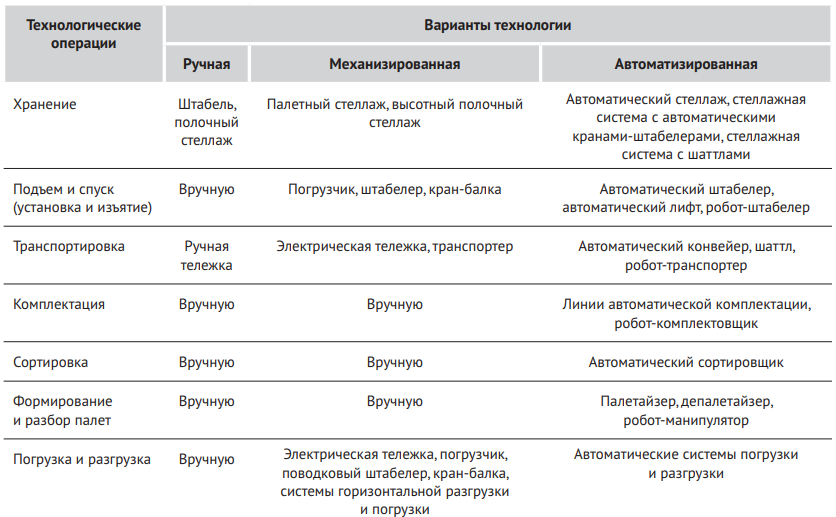

Последний фактор снижает рентабельность работ или даже делает их убыточными, поэтому большинство пиков спроса остаются необработанными. Конкуренция в сфере e-grocery и e-commerce, обострившаяся на фоне стремительного расширения рынка, вынуждает игроков искать решения по снижению удельных издержек. Иначе рост оборота, связанный с увеличением доли на рынке и самого рынка, приводит к росту убытков из-за высокой стоимости ручной обработки. Естественным выходом из сложившейся ситуации является автоматизация наиболее трудоемких складских операций, позволяющая не только увеличить производительность обработки, но и максимально сократить персонал или совсем от него отказаться на отдельных операциях, заменив его автоматическими линиями и роботами (табл. 1).

Таблица 1. Основные варианты технологий складской обработки

Источник: ООО «Концепт Лоджик»

Поэтому исследования мирового рынка складской робототехники показывают ежегодный рост на 11%, что позволяет прогнозировать его удвоение за период с 2020 по 2025 г. Интересно, что 30% рынка приходится на роботов с грузоподъе мностью до 10 кг, что логично объясняется

интенсивным развитием e-commerce и e-grocery [1].

Перечень преимуществ, связанных с отказом от персонала после автоматизации и роботизации операций, достаточно широк:

■ Экономия на отоплении – температура в помещениях может поддерживаться в соответствии с требованиями хранения товара и условиями для работы техники;

■ Экономия на освещении – для обслуживающего персонала достаточно иметь меньшее или временное освещение;

■ Снижение требований к качеству необходимых помещений – уменьшение требований к нагрузочной способности и ровности пола при замене тяжелых ричтраков и штабелеров подающими конвейерами;

■ Сокращение потребности в дополнительных площадях – не нужны бытовые помещения (раздевалки, санузлы, столовые и др.);

■ Увеличение емкости хранения за счет лучшей утилизации пространства склада – увеличение высотности хранения, сокращение проходов и проездов между стеллажами;

■ Повышение общей пропускной способности склада за счет увеличения производительности обработки;

■ Cокращение рисков, связанных с человеческим фактором.

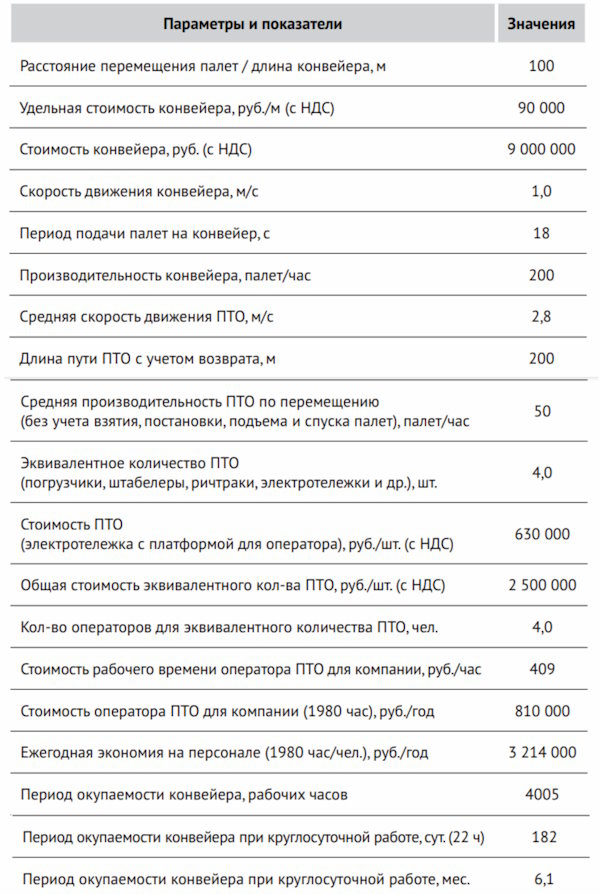

Таблица 2. Оценка окупаемости палетного конвейера

Источник: ООО «Концепт Лоджик»

Таким образом, внедрение автоматизированных решений на складе дает возможность увеличить объемы обработки и хранения на базе тех же складских площадей, и производственный процесс на складе становится практически независимым от рядового персонала склада. При этом внедрение может производиться по отдельным складским операциям, начиная с наиболее трудоемких. Рассмотрим варианты возможных технологических решений на примере некоторых наиболее трудоемких операций, связанных с обработкой заказов на отгрузку.

Автоматизация палетного отбора

При уменьшении ширины проездов между палетными стеллажами до 1,4–1,84м можно увеличить плотность хранения на 13–15%. В этом случае обработка палет в зоне хранения производится специальной узкопроходной техникой – автоматическими кранами-штабелерами, производительность которых в сравнении с традиционным ричтраком, управляемым оператором, выше в 24 раза и более. Высокая производительность узкопроходной техники достигается за счет только прямолинейного движения, высоких скоростей и больших ускорений ввиду отсутствия оператора. Поскольку применение узкопроходной техники исключает наличие людей или другой техники в проездах между стеллажами, то, когда требуется ручной коробочный отбор в большом объеме, целесообразно его вести в отдельной зоне, где можно реализовать принцип «товар к человеку»

Рисунок 1. Пост комплектации, оснащенный роботом-манипулятором

Источник: компания «Юкам-Груп»

Рисунок 2. Робот-манипулятор на формировании палет

Источник: www.kuka.com

Также возможно создание автоматического склада палетного хранения с использованием автоматических палетных тележек – шаттлов, которые перемещаются сами и перемещают палеты с товаром по направляющим (рельсам) набивного стеллажа. При этом в отличие от обычного набивного стеллажа, где один канал хранения объединяет все ярусы стеллажа одной секции, в такой системе, подобно гравитационному стеллажу, один канал хранения занимает только один ярус стеллажа в одной секции, что позволяет сократить количество межстеллажных проездов и дополнительно увеличить емкость склада по хранению.

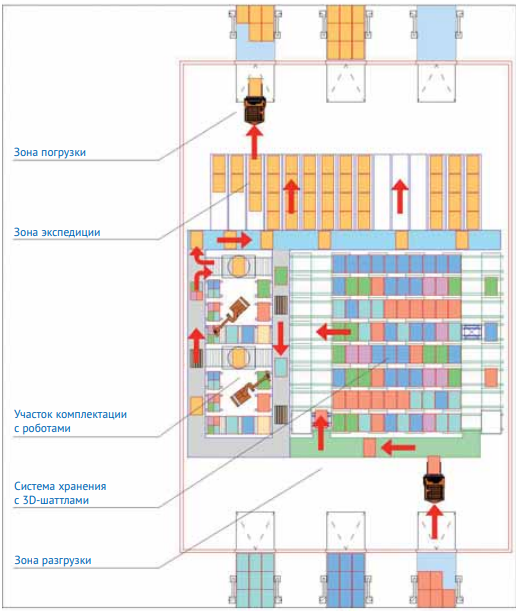

Фактически концепция автоматической обработки палет представляет собой единую систему складского оборудования, состоящую из набивных (глубинных) стеллажей, шаттлов, кранов-штабелеров, трансферных машин и подъемников, объединенных автоматическим управлением. При этом участие человека ограничивается контролем работы автоматической с истемы и периодическим обслуживанием оборудования.

В настоящее время наиболее рациональным техническим решением для реализации концепции представляется применение автоматических 3D-шаттлов, самостоятельно передвигающихся по рельсам в горизонтальной плоскости в двух перпендикулярных направлениях и перемещаемых по вертикали между горизонтальными уровнями с помощью автоматических подъемников.

При необходимости производительность такой системы можно достаточно просто наращивать по мере роста потока продукции или товаров путем увеличения количества шаттлов и добавления подъемников. Общая стоимость автоматических шаттлов и подъемников сопоставима со стоимостью ричтраков, необходимых для обработки такого же количества палет, однако шаттловая система почти не требует персонала, а стоимость только одного оператора ричтрака для компании с учетом всех налогов, отчислений, дотаций и накладных расходов составляет не менее 800 тыс. руб. в год. С учетом количества сокращаемого персонала сумма ежегодной экономии достаточно внушительная.

Автоматизация коробочного отбора и комплектации заказов

Организация коробочного отбора по принципу «товар к человеку» предусматривает организацию стационарных постов отбора, на которые подается продукция для набора заказов. Например, продукция или товары могут подаваться целыми палетами из зоны хранения. Комплектовщик на посту вручную отбирает с палеты необходимое количество коробов, после чего она передается на следующий пост или возвращается на стеллаж в зону хранения. Затем на пост комплектации поступает палета со следующим наименованием. Такая схема позволяет исключить перемещения комплектовщиков по складу, на что обычно тратится около половины их рабочего времени, а значит, можно сократить персонал, занимающийся комплектацией, практически в 2 раза. При большом объеме коробочной комплектации для транспортировки палет с продукцией из хранения в зону коробочного отбора целесообразно применение автоматического палетного конвейера. Автоматизация операций по обработке палет позволяет сократить работников, занятых их перемещением по складу – операторов ричтраков и электротележек. В приведенном ниже примере 100-метровый конвейер заменяет четырех человек в смену и окупается за полгода, обеспечивая ежегодную экономию в размере 3,2 млн руб. (табл. 2).ачи активно применяются роботы-манипуляторы (рис. 1).

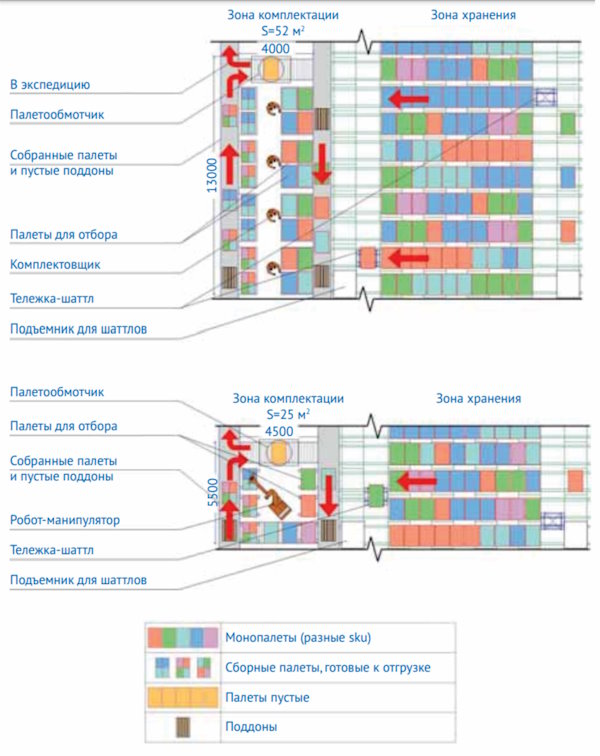

Рисунок 3. Участки комплектации заказов для ручной и роботизиро ванной технологий

одинаковой производительности

Источник: ООО «Концепт Лоджик»

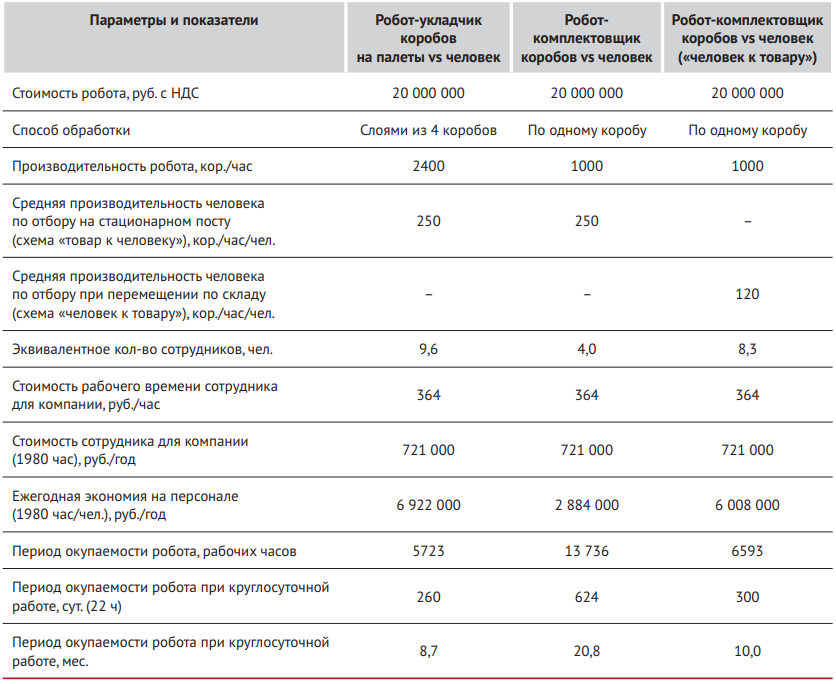

Особенностью традиционных автоматизированных решений для коробочного отбора, основанных на стационарных постах ручного отбора, является необходимость постоянного пополнения зоны отбора, что при большом объеме коробочной сборки является недостатком, так как требует такого же объема ручных операций по разбору палет. Альтернативным решением является замена комплектовщиков на стационарных постах роботами различных конструкций. В последние годы для решения этой задачи активно применяются роботы-манипуляторы (рис. 1). Роботы-манипуляторы (антропоморфные роботы) имеют сочлененный манипулятор, который сочетает в себе различные движения, могут вращаться на 360o и работать как с отдельными коробами, так и с их целым слоем (рис. 2). Это позволяет им получить доступ к коробам или их слоям в любом месте в радиусе действия. Преимущество роботов-манипуляторов над другими конструкциями роботов-укладчиков заключается в том, что они могут работать с ящиками и коробками разного размера. Их производительность достаточно высока (до 20–40 циклов в минуту), поэтому один такой работ заменяет собой нескольких человек. Соответственно площадь участка комплектации сокращается в несколько раз (рис. 3). Его стоимость может составлять от 20 до 300 тыс. долл. США, так как сильно зависит от грузоподъемности и радиуса действия манипулятора. Тем не менее даже самые дорогие модели при постоянной загрузке окупаются менее чем за 2 года (табл. 3). Потребляемая электрическая мощность роботов-манипуляторов обычно не превышает 3–104КВт, поэтому затраты на электроэнергию не так значительны, а суммарная стоимость техобслуживания за 8–10 лет не превышает 4–5% первоначальной стоимости [2]. Внедрение аналогичных роботов манипуляторов возможно также и на операциях погрузкии разгрузки, что позволяет сократить персонал склада до минимума.

Таблица 3. Оценка окупаемости роботов в зависимости от исполняемой функции (без учета системы подачи товара на обработку)

Источник: ООО «Концепт Лоджик»

Автоматизация сортировки

Автоматические конвейерно-сортировочные системы являются лидерами по внедрению на распределительных центрах (РЦ) и грузовых терминалах, что связано с очень высокой трудоемкостью операции ручной сортировки товарных и грузовых потоков, например по маршрутам доставки заказов интернет-магазинов или магазинам торговой сети. Дело не только в том, что это оборудование заменяет собой десятки и даже сотни работников склада и позволяет значительно увеличить пропускную способность склада, а также снизить удельные затраты на сортировку [3]. Просто при больших объемах обработки (5–10 тыс. ед./час) или при сложной сортировке по множеству признаков конвейерно-сортировочные

системы фактически не имеют альтернативы [4].

Ручная, механизированная и автоматизированная технологии сильно отличаются друг от друга начальными инвестициями, операционными затратами и технологической гибкостью. Если для механизированной технологии удельные затраты по технологическому оснащению всего склада составляют 20–30 тыс. руб. на 1 м2 общей площади склада, то для автоматизированной технологии данные инвестиции составляют уже от 70 до 120 тыс. руб./м2 и более для вариантов с полной автоматизацией (рис. 4; в ценах на начало 2021 г.). С учетом строительства общий бюджет по созданию нового склада лежит в диапазоне от 80 до 180 тыс. руб./м2 в зависимости от выбранной технологии (без учета стоимости покупки земли и подвода коммуникаций). Высокие затраты на автоматическое оборудование пугают многие компании и останавливают проекты по внедрению уже на стадии начального обсуждения. Однако для бизнеса не так страшны большие затраты, как низкие доходы из-за упущенных продаж, поэтому для принятия решения об инвестициях необходим сравнительный анализ общих операционных затрат и возможных рисков.

Для взвешенного выбора технологического решения необходимы грамотная оценка и сравнение вариантов по основным логистическим и экономическим показателям, а также учет их возможностей и ограничений, присущих любому решению. Соотнесение дополнительных инвестиций в автоматизацию склада относительно базового технологического варианта и разницы затрат на персонал показывает, что, несмотря на высокую стоимость, автоматическое оборудование, включая роботов, способно окупаться за 1–3 года. Такие небольшие сроки доказывают экономическую целесообразность, которая достигается за счет многократного сокращения затрат на персонал. Поэтому дорогое оборудование обеспечивает наименьшую стоимость складской обработки, что дает хорошее конкурентное преимущество в перспективе. Кроме того, автоматизация снимает риски, связанные с персоналом, что в итоге повышает надежность работы склада и устойчивость бизнеса всей компании.

Для снижения финансовой нагрузки и устранения рисков, связанных с запуском на складе новой технологии, можно рекомендовать поэтапное технологическое развитие, предполагающее автоматизацию отдельных операций или участков по мере роста потока обработки и достижения границы рентабельности. В этом поможет логистический проект склада, включающий расчет граничных условий, при которых целесообразна смена технологий.

В заключение следует отметить, что автоматизация и роботизация склада помимо больших инвестиций требуют

тщательной подготовки и имеют ряд своих особенностей:

■ Увеличение пропускной способности склада сверх расчетного значения будет возможно только за счет

установки дополнительного автоматизированного оборудования.

■ Внедрение автоматизированных технологий потребует доработки WMS и ее интеграции с автоматическим складским оборудованием.

■ Высокая производительность роботов и автоматов в сравнении со складскими работниками, использующими радиотерминалы сбора

данных (ТСД), требует повышения быстродействия WMS до уровня, исключающего простой оборудования в ожидании отклика WMS.

■ Применение автоматизированных технологий повышает требования к качеству поддонов, нестандартные размеры или поломка которых

могут вызвать остановку оборудования.

■ Для обеспечения надежности работы склада при его строительстве и оснащении необходимо предусмотреть подвод резервного питания

к системам автоматизации.

■ Планируя внедрение новой технологии, нужно учитывать ковид-риски при производстве, поставке, монтаже и ремонте импортного оборудования.

Рисунок 4. Схема РЦ с автоматической системой хранения на базе 3D-шаттлов и роботами-комплектовщиками

Источник: ООО «Концепт Лоджик»

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1. Warehouse Robotics Market Size, Share & Trends Analysis Report By Product (Mobile Robots, Cartesian Robots), By Function, By Payload Capacity, By Software, By Application, And Segment Forecasts, 2019–2025. Electronic resource: URL: https://www.grandviewresearch.com/

2. Tanya M. Anandan. Calculating Your ROI for Robotic Automation: Cost vs. Cash Flow. Electronic resource: URL: https://www.automate.org/

3. Толмачев К.С., Иванов А.И. Логистические критерии перехода от ручной сортировки товара к автоматизированной // Логистика. – 2013. – № 9.

4. Толмачев К.С. Повышение эффективности автоматизированной сортировки на складе // Логистика. – 2014. – № 8.