Источник информации: журнал “Логистика”

DOI: 10.54959/22197222_2023_07_08_16

Статья носит дискуссионный характер и отражает мнение автора как эксперта по логистическому проектированию и управлению складскими системами с 28-летним трудовым опытом, из которых 18 лет он работает в логистическом консалтинге и сталкивается с различными точками зрения на необходимость и применимость автоматизированных и роботизированных технологий. Неверное понимание целей автоматизации или непол ный учет факторов, требующих автоматизированного подхода, могут привести к снижению эффективности складской системы или принятию ошибочной концепции, скорректировать которую в процессе реализации проекта бывает затруднительно, а порой и невозможно. Предложенное в статье обобщение драйверов автоматизации позволит собственникам, руководителям и проектировщикам системно подойти к определению целей и степени автоматизации складских технологий.

К.С. Толмачев

к.т.н., генеральный директор

ООО “Концепт лоджик”, www.clogic.ru

Введение. Что такое

автоматизированный склад?

Практика по проектированию складов и разработке технологических решений по грузо/товарообработке показывает, что сегодня понятие «автоматизированный склад» участниками рынка воспронимается по-разному.

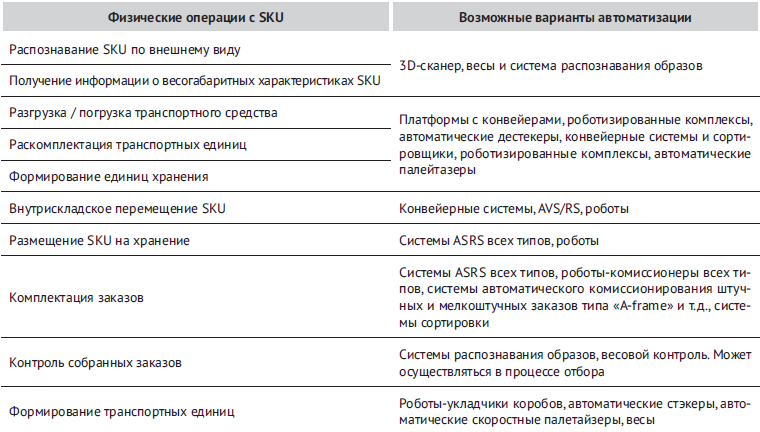

Часть коллег под «автоматизацией» подразумевают автоматизацию процессов складского учета и управления складскими операциями. Другие полагают, что «автоматизированный склад» – это прежде всего автоматизация физических операций с товарами и грузами (SKU, единицы складско го учета), которые выполняются без участия человека или с минимальным участием – исполнение контрольных функций и вспомогательных операций. Очевидно, что второе понимание автоматизированного склада подразумевает наличие системы автоматизации бизнес-процессов с функциона лом WMS [4]. Развитие автоматизации на процессы физических операций с SKU (табл. 1) можно считать следую-

щей ступенью автоматизации. В дальнейшем под термином «автоматизированный склад» понимается склад, где большинство физических

операций с товаром / грузом выполняется без участия человека.

Когда возникает необходимость

в автоматизации?

Анализ подходов к автоматизации складов различных отраслей позволяет выделить следующие драйверы автоматизации:

• Обеспечение надлежащего обращения с опасными грузами, представляющими опасность для персонала склада и/или окружающей среды.

Например, радиоактивные вещества (класс 7), токсичные и инфекционные вещества (класс 6.1/6.2).

• Трудные для людей условия работы, например низкотемпературные склады, внутри которых длительное нахождение персонала практически

невозможно.

• Невозможность достижения тре буемых показателей пропускной способности и емкости хранения средст вами ручного труда и механизации.

Другими словами, производительности персонала и средств механизации недостаточно для обработки требуемого товаропотока. Иногда такая проблема возникает периодически в виде сезонных / праздничных пиковых нагрузок на склад. Значения пиков могут в разы превосходить обычную нагрузку на склад, а продолжительность действия повышенной нагрузки от нескольких часов до нескольких месяцев.

• Экономическая целесообразность замещения ручного труда автоматическим. Для этого случаяхарактерна процедура обоснования автоматизации путем сравнения инвестиционных, операционных и логистических показателей работы механизированного и автоматизированного складов для одинакового товарного потока и емкости хранения. В этом случае на основании логистического аудита определяется потенциал роста показателей склада при автоматизации операций и рассчитывается точка операционной безубыточности для автоматизации в показателях обрабатываемого и хранимого товаропотока. Согласно нашим расчетам, окупаемость робота-комплектовщика коробов составляет 10 мес., а робота-укладчика коробов на палету – 9 мес. при круглосуточной работе [3].

Комплексный анализ двух складских cистем с одинаковыми показателями пропускной способности и емкости хранения для случаев ручной и конвейерно-роботизированной технологий при обработке коробочно-палетного потока показал, что экономическая эффективность автоматизированного варианта, разработанного нашей компанией, достигается в основном за счет сокращения фонда оплаты труда с 18 до 1,7 млн руб. в месяц при круглосуточной работе склада.

Одним из критериев перехода к автоматизированным технологиям является коэффициент полезного использования рабочего времени, рассчитываемый как отношение «чистого» рабочего времени выполнения операции (за вычетом перерывов и технологических переходов) сотрудника к общему времени выполнения технологической операции. Результаты проводимого нами логистического аудита не автоматизированных складов показывают, что при отборе товара при технологическом варианте «человек к товару» отборщик от 40 до 60% рабочего времени затрачивает на перемещение между местами хранения товаров. При штучном отборе диапазон производительности труда обычно составляет 60~120 шт. в час.

Предлагая замену технологического решения на автоматизированный вариант «товар к человеку» мы повышаем производительность одного отборщика от 700~1000 шт в час, что позволяет сократить персонал, занятый на этой операции, в 10 раз.

Практика перехода от ручной технологии формирования заказов по принципу «двухшагового отбора» к автоматизированной сортировке товара по заказам с расчетным обоснованием приведена в статье [1].

• Недостаточная точность выпол нения отдельных складских операций.

Например, критически большое количество ошибок размещения товара и/или отбора заказов.

• Скорость работы склада оказывает существенное влияние на последующие звенья цепи поставок или

клиентского сервиса. Для этого случая показателен пример из практики нашей компании о влиянии степени автоматизации даркстора на показатели доставки заказов клиентам, где ее себестоимость находится в обратной зависимости от скорости сборки заказа. В ходе проработки нами технологического решения даркстораи анализа логистической модели [2] было установлено, что при сокращении времени подбора клиентского заказа с 40 до 10 мин. количество машин доставки и удельные затраты на доставку снижаются до 1,4 раза.

Предложенная автоматизация даркстора роботом комиссионером и конвейерно-сортировочной системой обеспечивает двойной выигрыш – снижает себестоимость сборки и доставки заказа.

Недостаток рабочей силы в регионе нахождения склада и критическая зависимость от квалифицированного персонала. Зачастую дефицит квалифицированного персонала и/или его высокая текучка приводят к решению автоматизировать склад, чтобы исключить работу склада не на полную мощность. Похожая ситуация возникает, когда в период пиковых нагрузок склад привлекает к работе временный персонал. Однако, как позывает практика, производительность и качество работы временного персонала ниже на 25–50% показателей работы постоянных сотрудников при сопоставимых затратах на оплату труда, обучение, спецодежду. Часто состав временных сотрудников нестабилен и может меняться ежедневно, что сводит на нет обучение и закрепление навыков. Удержание персонала путем повышения заработной платы и других затрат на персонал повышает шансы перехода к экономически обоснованной автоматизации процессов.

• Повышение рыночной стоимости компании с автоматизированным складом в активе по сравнению с ручным и/или механизированным

складом. В данном случае финансисты исследуют зависимость рыночной стоимости компании от типа и состояния ее активов. Автоматизированный склад обычно повышает капитализацию компании за счет вложения инвестиций в технологии, увеличивающих эффективность логистических процессов при более низких по сравнению с неавтоматизированным складом уровнем операционных затрат

и существенному снижению рисков зависимости бизнеса от пиковых нагрузок и наличия доступных трудовых ресурсов.

• Обеспечение инновационного и/или технологического лидерства компании по сравнению с конкурентами. Тот самый случай, когда обос-

нование автоматизации опирается на стратегическое видение лидерства акционеров бизнеса и проводится в разрезе увеличения доли рынка,

барьеров входа на рынок других компаний и снижение клиентской ценности конкурентов за счет повышения стандартов логистического качества

при уменьшении стоимости логистических услуг.

• Невозможность масштабирования существующей технологии в пределах складского здания (помещения) из-за недостатка площадей. В случае,

когда здание склада не позволяет увеличить пропускную способность и емкость хранения за счет линейного расширения технологий, а строительство пристройки невозможно, одним из решений становится переход к автоматизации, которая позволяет достичь нужных показателей работы в границах действующего склада.

С чего начинать автоматизацию?

Прежде всего с ответа на вопрос: для чего моему складу автоматизация? Тщательно рассмотрите приведенные выше драйверы автоматизации применительно к своему случаю, определите, как автоматизация будет влиять на склад, цепочкупоставок, клиентский сервис, капитализацию компании. Проведите операционный и логистический аудит самостоятельно или пригласите для этого специализированную компанию. Оцифруйте текущие показатели эффективности, определите потенциал роста пропускной способности, емкости хранения и операционной

эффективности по вариантам ручных, механизированных и автоматизированных технологий.

Выполните сравнительный анализ вариантов по инвестиционным и логистическим критериям и сделайте вывод о необходимости автоматизации. Соотнесите технологическую гибкость решения с возможными сценариями развития вашего бизнеса на период планирования. Оцените и сравните

для разных технологий ограничения и возможные риски и степень их влияния на ваш бизнес. Однако необходимость автоматизации не означает готовность компании или логистического подразделения к изменению процессов. Необходимо убедиться, что выбранные автоматизированные решения доступны для приобретения и не имеют ограничений по технической поддержке. Упаковка товара, его весогабаритные характеристики, средства идентификации соответствуют рабочему диапазону оборудования. Действующая ИT-система допускает интеграцию с системой правления автоматизированного решения без снижения производительности.

В заключение отмечу наблюдаемый на практике нашей компании устойчивый тренд к автоматизации складов: де-факто автоматизация бизнес-процессов управления склада посредством WMS/ERP-систем является визиткой современного склада, причем экономическое обоснование внедрения WMS/ERP-решений зачастую на практике не требуется. Предположу, что никто из нас с вами сегодня не проводит экономическое обоснование покупки в семью телевизора или стиральной машины, но затрачивает серьезный временной ресурс на выбор функционала и сравнение моделей. Похожая картина складывается и в отношении автоматизации физических операций с товаром. Обоснованная необходимость автоматизации требует проработки большого количества технологических решений с различными вариантами автоматизации от различных поставщиков, углубленного анализа вариантов и выбора для внедрения рационального варианта с потенциалом модернизации для увеличения пропускной способности и емкости хранения складской системы.

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1. Толмачёв К.С., Иванов А.И. Логисти-

ческие критерии перехода от руч-

ной сортировки товара к автомати-

зированной // Логистика. – 2013. –

№ 9.

2. Толмачёв К.С., Волочков А.Б. Комп-

лексный подход к проектированию

дарксторов // Логистика. – 2021. –

№ 9. – С. 16–20.

3. Толмачёв К.С., Волочков А.Б. Эф-

фективность складских роботов

и других «бесчеловечных» техно-

логий // Логистика. – 2021. – № 8. –

С. 16–20.

4. ГОСТ Р 59282-2020 «Системы

управления складом. Функцио-

нальные требования».